粪便发酵罐安装使用说明

粪便发酵罐基本组成:

- 驱动系统

组成:液压站、棘轮、驱动板、驱动油缸构成。

功能:实现设备中物料均匀搅拌、出料口门开关的正常运行;

- 送风系统:

组成:由位于底部的高压风机及相应管路组成。

功能:对设备内物料进行供风输氧曝气,使物料充分吸收空气中氧气进 行好氧发酵,同时蒸发排除物料中多余水分;

- 辅助加热系统:

组成:由位于供风管路上的加热器及配套设备组成。

功能:在外界环境或原料温度较低时开启,确保发酵过程的正常实现,

同时能确保在低温地区设备的正常使用;

- 斗式提升上料系统:

组成:由提升机组件、上料提升斗、进料斗及相应驱动电机组成。

功能:将需要处理的原料通过机械式提升方式,加入到本设备内;

- 发酵主罐体:

组成:有完全密闭且具有保温隔热功能的发酵罐体及位于罐体内部的搅拌轴组成。

功能:确保需处理的原料在设备内的发酵过程的实现,确保不因外界环境温度影响设备的正常使用;

- 出料系统:

组成:由出料油缸、出料口、出料斗(或输送带)组成。

功能:将设备内发酵完全的物料排出发酵罐;

- 智能自动化控制系统:

组成:由 PLC 控制模块、电器控制元件、各位置行程控制器等组成。

功能:通过 PLC 自动控制配合部分手动控制实现联合操作,在一定程度上降低人员使用成本;同时可根据客户要求,实现数据的远传及远程监控;

- 生物除臭系统:

组成:由排风机、循环水泵、除臭水箱等组成。

功能:对罐体内耗氧发酵产生的臭味气体进行生物净化处理;生物除臭设备净化塔是一种使气体与水进行充分洗浴作用,使特定容器内含水率增加并改变气流方向、降低气流速度,让其与气体与水充分混合,氨气污染物由空气中脱离出来的一种净化装置,同时设备内含有生物填料,通过生物膜的培养,从气体中脱离出的污染物在微生物的生长代谢作用下得到去除,从而达到净化目的。其主要包括三部分,净化塔主体、配套循环水箱及循环水泵。

- 润滑系统:

组成:由手动润滑泵、自动润滑泵及相应润滑管路组成。

发酵罐的原理:

高温好氧发酵罐智能高温好氧发酵处理工艺是将有机废弃物和生物 质(粉碎后的锯末、稻壳、玉米秸秆、玉米芯、花生壳等)以及返混料按照一定比例混合,具备发酵条件进入处理系统,通过高压送风系统向物料中不断送氧,在好氧发酵菌的作用下,有机物不断分解,产生大量高温,促进物料中的水分蒸发,同时在高温状态下杀灭病原体、寄生虫、以及杂草种子,达到无害化、减量化、稳定化的处理目的;发酵后的物料可作为有机肥原料、园林绿化,实现资源化利用。

发酵罐选址地勘:

1、先选址 发酵机选址优先选择环保区其次如果放在楼房或平养舍就近放置(需考虑 密闭管道密闭输送降低细菌感染风险并且发酵罐要放在风机出风端,不可放在湿帘端)。

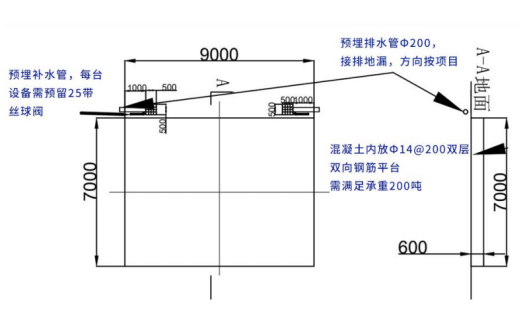

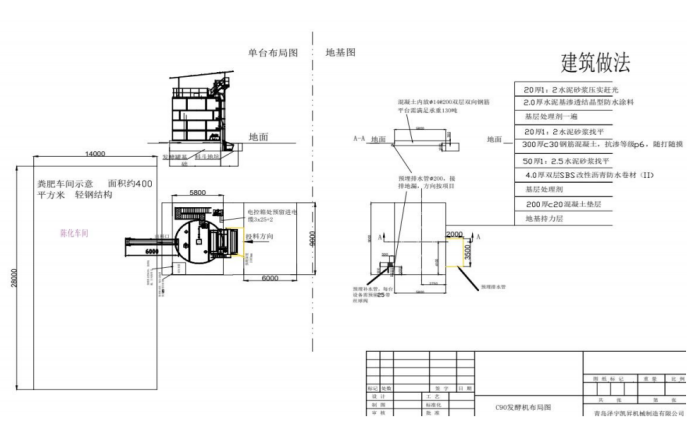

2、干湿分离区环保区干湿分离。要做干湿分离设备平台及物料暂存区,并且需有顶棚一台90m³的发酵罐占地平台的尺寸为:7M*9M,承重在150T-200T;平台基础下用环形避雷带,引至配电箱处。(作用是遇到雷雨天,雷电到设备的最高点处,通过避雷带引走电流)。

以上基础结构为最低要求,施工方应根据当地地基承载力情况,矫正钢筋和混凝土规格,以及基础深度。

发酵步骤流程:

1、上料—–进料—–发酵;

2、出料——传送带输送至有机肥车间;

3、发酵罐运行过程中投料时的含水率控制要在 70%—80%之间;

4、每日润滑点注油;

5、定期按照维护表维护保养设备

运行前的准备工作:

- 设备启动前应该认真阅读使用说明,熟悉设备操作步骤及工艺流程;发酵物料应该混合均匀,含水率在 55%-70%左右最佳,不得有砖块、塑料袋、药品袋、编织袋、铁丝、铁网等杂物。

- 在开机前,请确认液压站液压油液位,不要低于液位红色标线,如果低于液位红色标线,请及时添加液压油至正常液位范围。

- 检查电气线路牢固、接地完好。

- 检查各路润滑管路接头是否紧固、各润滑点润滑到位。

- 检查罐体侧检修口螺栓和各空气管路螺栓是否紧固、密封完好。

- 以 C-90 型为例,准备 40 立方左右(罐体两层)底料(菌剂)或处于发酵状态原料。

- 通电观察有无相序报警,如有相序报警,断电后调整任意两根 380V 进线电源。

- 相序保护器绿灯亮为相序正常。

- 因液压管路内安装时有空气存在,各液压管路为预紧状态,通电开启液压站后,观察主轴油缸和出料口油缸液压管路滴油排出空气后, 紧固各管路接头。

- 通电开启各系统,观察电机正反转,电机若反转由专业电工对线路进行调整,检查各限位开关有无前后反向并进行调整。

开机运行:

- 观察显示屏温度计实时温度是否与机械温度相匹配、有无报警显示。

- 开启液压站,观察主油缸伸缩行程,确保驱动板棘爪在油缸后退过程中同时卡在齿轮槽内,确保止回棘爪在油缸前进过程中卡在齿轮槽 内。若无法卡在齿轮槽内,调整限位再行观察。

- 观察两主油缸伸缩速度和长度是否一致,调整液压站相对应电磁阀节流阀螺栓,使两油缸同步,并观察液压系统有无漏油。

注:节流阀在电磁线圈下面 4mm 内六角螺栓,顺时针为减小、逆时针增大。

- 顺序间隔时间开启三个风机,观察风机有无异响、震动和压力表数值。

- 开启进料口,观察运行是否顺畅、打开角度 80 度前后为准,反之调整限位,两连杆支撑架保持平行为准。

- 开启料斗升降机,观察上升下降过程中是否顺畅,观察停止位置是否合适,如不合适,调整上行或下行限位。

- 开启出料口,观察开启关闭是否顺畅。

- 开启除臭系统时,先开启除臭水泵再开启除臭风机,关闭时先关闭除臭水泵再关闭风机。

正常运行后的日常操作:

- 上料斗落到底部最低位置后通过相应工具(铲车、三轮车等)将物料倒入料斗内;

- 料斗上升,将原料倒入发酵罐主体内;

- 经出厂前设置好的控制程序运行设备,进入发酵状态;

- 通过对从发酵罐放出来的物料进行判断发酵效果,将发酵完成的物料放出发酵罐;

- 正常运行过程中,注意观察设备运行情况,现场操作人员注意安全,非工作人员禁止在设备周围长时间停留;

- 设备正常运行时,无故严禁关闭风机。如遇到停电不能超过 2 天,如果超过2天,供氧量不足,好氧菌会变少,导致厌氧菌增加,可能会导致发酵失败,根据实际发酵效果决定是否需要重新调试。如果物料含水率较高关闭风机还会导致水分下流,通过进气孔回流至风机,会导致风机进水损坏。

上料操作流程:

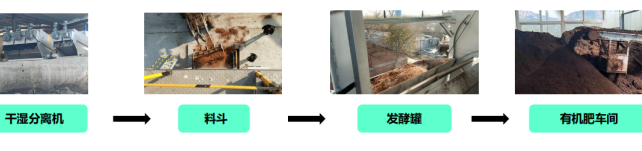

将污水池的粪污抽入干湿分离机中,将高水分粪便分离,输送到干湿分离暂存区,再由铲车将粪便注入发酵罐料斗,通过料斗进行上料,通过发酵罐进料口进入发酵罐中,通过好氧发酵后由传送带送入有机 肥车间中进行二次腐熟陈化后装袋。

破碎尸体及物料泵送系统:

1、破碎机将病死猪尸体破碎。

2、破碎后的尸体由柱塞泵输送至发酵机罐体内。

3、柱塞泵也可输送较高水分原料。

4、由于管道密闭输送,可大大降低病毒传播。

粪便发酵罐注意事项:

- 控制干湿分离后的含水率在70%-75%规定时间每天取出发酵好的物料,取出后30分钟~1 小时后进行加入。

- 确认每天加入前的菌床的状态是一样的。如果水分比上一天多的话,请减少加入量。菌床尽可能的多保留,不要取出过多。菌床如果少的话,必须在加入原材料之前加入菌肥,增加菌床量。

- 加入高水分原料

因比重差,原料有向罐内下部滑落的可能,在「连续搅拌」模式下进行 30分钟以内的加入。(时常做连续搅拌的人如果长时间的话,在「发酵运转」时加入。)

短时间加入低水分原料充分的进行搅拌混合,投入后也继续运行30~60 分钟「连续运转」。

- 确认每天温度计的「最高」指示温度是一样的和确认每天温度变化的图形是一样的。

注:如果温度 达到40度时,需控制送风量(减少)并开启辅助加热,减少出料量,减少投入量。

- 发酵罐运行开始后,下部送风机不可停机。

发酵罐异常情况排查与处理:

例如:

配电柜送风机报警灯亮

检查空滤是否堵塞,电机电源是否缺项,电机轴承是否暴死

液压系统报警

检测电机是否缺项,送风阀门是否打开,油温是否过高,系统压力是否过大,溢流阀是否卡住

摆臂限位报警

检查限位开关动作是否正常

罐体温度监测

每日观察罐体温度,如发现罐体中部温度低于40度,需减少送 风量(控制闸阀开口大小)开启辅助加热

发酵罐日常维护:

1、现场操作环境

设备使用现场及周边环境确保整洁,发酵罐主体整洁,重点检查部位:顶部进料斗周围散落原料清理,无堆积;斗式提升机底部下降限位无原料堆积;

2、设备配置配备

现场设备整齐,管路、线路等检查,确保整齐、不凌乱,相应工具、配件存放整齐;

3、液压驱动系统检查

每日检查液压站油位是否正常,液压站表面整洁,及时清理灰尘等,检查运行压力,电磁阀吸合启动工作正常,高压油管无破损,无漏油点。两侧主油缸运行同步,限位开关无异常;

每日检查棘爪弹簧运行正常,无损坏、断裂等情况,如有,需及时更换;

定期清理液压站风冷机风扇,保证液压站运行时及时散热;建议每周一次;

定期检查高压油管两端进出口接头有无松动;建议每周一次;

现场液压油使用型号为:长城 卓力 L-HM 46 高压抗磨液压油。

4、送风系统检查

每日检查底部两台供风风机运行情况,风机无异响,风机进口过滤器每日清理,避免因过滤器堵塞导致进风量不足影响发酵效果,同时

也会影响风机的使用寿命;日常运行过程中,风机运行压力不高于 10MPa;

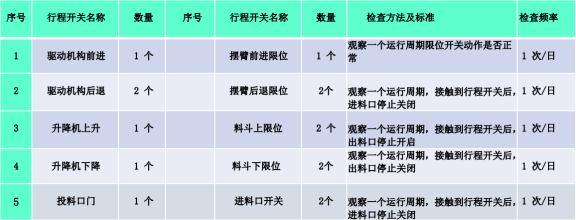

5、机械运动限位开关检查

本设备常配行程开关 10个,需确保每日进行检查,防止行程开关异常,导致设备运转故障,常配行程开关位置依据每台设计具体情况确定位置,常配明细如下:

6、电气装置检查

检查线路是否完好、是否有漏电现象以及开关是否灵敏完好等,如有异常及时进行维修更换。

检查主控制柜内电气元件是否有松动,如主电源、变压器、PLC 模块、漏电保护器实验动作是否可靠;

主控制柜内主电源线接线端子无松;

以上检查应由专业电工进行,无证人员禁止操作;

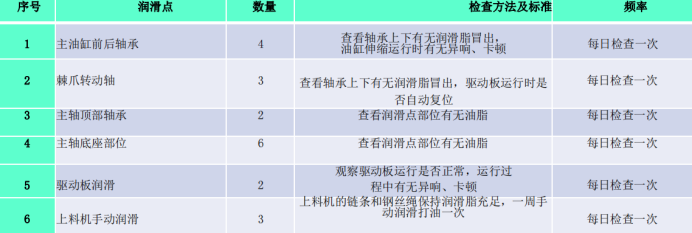

7、润滑系统检查

润滑系统作为本设备运行过程中的一个关键系统,务必确保每日检查相应润滑点是否存在缺油情况,如有需及时加注。本设备常配润滑点共6处,明细如下:

8、其他安全检查

现场操作是否严格遵守安全操作规程,是否有超负荷使用现象(压力表是否在正常范围),设备的安全防护装置齐全可靠及其它安全生产措施的落实和执行情况等,及时发现并消除不安全因素。

9、原料检查

本设备,运行是否正常,处理能力是否能够达到与原料的状态息息相关,每日在运行前需对原料随时关注,确保原料中无明显的异物、杂物,如编织袋、塑料袋、药品包装袋等;

粪便发酵罐保养流程:

液压站

① 检查液压站油管及接头是否漏油。

② 液压站换油、清洗油箱、清洗滤芯、清除冷却 风扇灰尘、查检电器元件、紧固检查螺栓。

机械室内部

① 送风机类滤芯清理灰尘。

② 油管检查是否漏油。

③ 润滑系统的检查。

④ 查看传动部件的磨损程度。

除臭塔

清理滤棉,清洗箱体内部。每天补水至溢流口有水流出为止,并每月换水。

上料架

① 传动系统检查

② 轴承注油

③ 轨道注油润滑

④ 检查钢丝绳的磨损程度

顶台

① 上部风机的检查

② 风机空滤的清理

③ 润滑系统的检查。

梦想云农场所有文章未经允许不得转载或作其他商用,如您有任何问题或业务合作,请随时联系我们。

电话:0553-5766665

邮箱:support@ync360.com